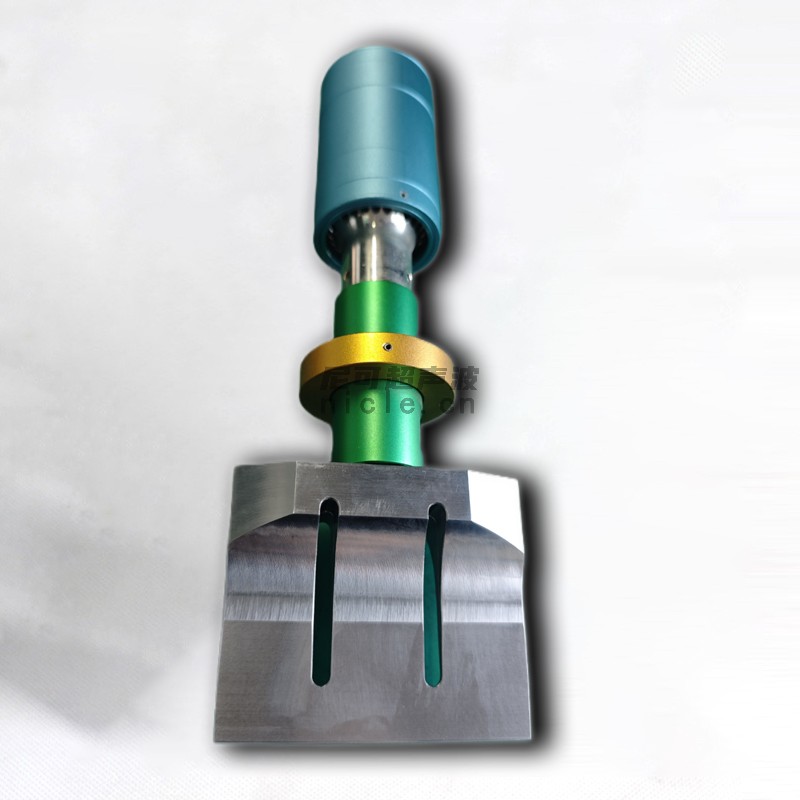

产品介绍Product

红外线热板焊接机作为塑料焊接领域的核心设备之一,凭借非接触加热、焊接质量稳定、适用范围广等优势,已广泛应用于汽车制造、家电生产、医疗器械、管道工程等多个行业。它通过红外线辐射加热塑料工件接触面,使其达到熔融状态后加压贴合,最终形成高强度、密封性能优异的焊接接头,为各类塑料产品的可靠连接提供了高效解决方案。

红外线热板焊接机的工作逻辑围绕 “辐射加热 - 熔融贴合 - 冷却固化” 三大核心步骤展开:

工件定位:将待焊接的两个塑料工件精准固定在夹具上,确保对接面对齐,间隙控制在工艺要求范围内;

红外加热:启动设备后,内置的红外线加热器(通常为红外加热板或红外灯管)移动至两工件对接面之间,通过辐射方式释放热量。红外线能量直接作用于塑料工件表面,使其快速吸收热量并传导至内部,实现接触面的均匀熔融(避免直接接触导致的工件污染或损伤);

加压贴合:当工件接触面达到设定的熔融温度和熔融深度后,红外线加热器快速撤离,设备驱动两工件沿对接方向平稳加压,使熔融的塑料材质充分融合;

冷却固化:保持加压状态一段时间,让熔融的塑料在压力下冷却凝固,形成致密、牢固的焊接接头,最终完成焊接流程。

整个过程中,温度、加热时间、加压压力、保压时间等关键参数可通过控制系统精准调控,确保焊接质量的一致性。

非接触加热,焊接质量更优异:与传统热板焊接的直接接触加热不同,红外线辐射加热不会与工件表面直接接触,避免了熔融塑料粘连加热板、工件表面划伤或污染等问题,焊接接头平整、美观,密封性能和力学强度更稳定,部分场景下焊接强度可接近母材本身。

加热均匀,适配复杂工件:红外线加热具有良好的穿透性和均匀性,能够对不规则形状、复杂曲面的塑料工件进行精准加热,尤其适合带有凹槽、凸台或异形对接面的产品(如汽车塑料管路、家电外壳、医疗器械部件等),有效解决了传统焊接工艺难以适配复杂结构的痛点。

高效节能,生产效率突出:红外线加热器热转换效率高,热量集中作用于焊接区域,升温速度快(通常加热时间仅需数秒至数十秒),大幅缩短了单件焊接周期;同时,非接触加热减少了热量损耗,相比传统加热方式更节能,适合批量规模化生产。

适用材料广,兼容性强:可适配多种热塑性塑料材料,包括 PP、PE、ABS、PC、PA(尼龙)、PVC 等常见塑料,以及玻纤增强型、阻燃型等改性塑料,满足不同行业的材料应用需求,尤其在汽车行业中,常用于保险杠、仪表盘支架、电池外壳、塑料管路等部件的焊接。

操作便捷,自动化适配性高:设备配备数字化控制系统,支持参数预设、存储和调用,操作人员仅需简单培训即可上手;同时,设备可与自动化生产线、工业机器人、输送线等集成,实现上料、定位、焊接、下料的全流程自动化,降低人工成本,提升生产稳定性。

汽车制造领域:作为汽车塑料部件焊接的核心设备之一,广泛应用于新能源汽车电池托盘塑料边框、动力电池盖板、汽车保险杠、门板内饰、进气管、冷却液管路、油箱盖等部件的焊接,满足汽车行业对密封性、耐候性、力学强度的严苛要求;

家电行业:用于洗衣机平衡环、空调外壳拼接、冰箱门体组件、净水器滤芯外壳、电饭煲密封圈底座等塑料部件的焊接,确保产品的密封性和结构稳定性;

医疗器械领域:适配一次性注射器、输液器组件、医疗导管、试剂瓶密封盖等高精度医疗塑料产品的焊接,焊接过程无污染物产生,符合医疗行业的洁净要求;

管道与容器行业:用于 PPR、PE 等塑料管道的对接焊接、塑料水箱、储液罐的密封焊接,保障管道和容器的承压能力与防渗漏性能;

电子设备领域:用于手机充电器外壳、路由器壳体、电子传感器封装等塑料部件的焊接,兼顾结构强度与外观整洁度。

随着工业自动化、智能化的推进,红外线热板焊接机正朝着以下方向迭代升级:

智能化控制:集成视觉识别、温度传感、压力反馈等技术,实现焊接过程中参数的实时监测与自动调整,精准补偿工件公差,进一步提升焊接一致性;

高效化升级:优化红外线加热器结构,采用新型红外发热材料,提升热转换效率,缩短加热时间;同时,通过多工位设计实现 “加热 - 焊接” 并行作业,大幅提升生产节拍;

柔性化适配:开发可快速换模的夹具系统,支持多品种、小批量生产需求,降低产品切换成本;

绿色节能:采用低功耗红外加热器、高效保温材料,减少能源损耗;同时,优化设备结构设计,降低运行噪音和碳排放,符合绿色制造理念。

红外线热板焊接机凭借其独特的非接触加热优势、稳定的焊接质量和广泛的适用性,已成为现代塑料制造业中不可或缺的关键设备。在各行业对产品质量和生产效率要求不断提升的背景下,其技术将持续革新,为更多领域的塑料连接需求提供更高效、精准、可靠的解决方案。

联系我们

联系我们